1. Đặt vấn đề

Công nghệ hàn hồ quang đã xuất hiện từ rất lâu và được ứng dụng nhiều trong các lĩnh vực của đời sống. Ngày nay cùng với sự phát triển ngày càng mạnh mẽ của khoa học kỹ thuật đã đưa ra thị trường những công nghệ ngày càng tốt hơn, giảm sức lao động và dần giải phóng con người khỏi những môi trường độc hại. Một trong số đó là công nghệ hàn hồ quang tự động CNC (Computer Numerical Control) đã xuất hiện. Công nghệ này là sự kết hợp của phương pháp hàn hồ quang và sự phát triển của công nghệ CNC vào sản xuất. Với công nghệ hàn hồ quang tự động CNC các mối hàn được hàn sẽ đều hơn (do điều khiển tốc độ bằng những động cơ servo hoặc động cơ step) so với hàn thủ công (phụ thuộc vào tay nghề thợ hàn), kích thước mối hàn đạt yêu cầu, không bị khuyết tật hàn (rổ khí, nứt, lẹm chân, chảy loang,...).

Một số ngành như: ngành hàng không, vũ trụ, tàu thủy,… đòi hỏi rất khắt khe về chất lượng mối hàn. Rõ ràng, việc ứng dụng sự phát triển của công nghệ hàn hồ quang tự động CNC có rất nhiều lợi ít về mặt công nghệ và mức độ tin cậy của sản phẩm được tạo ra cao hơn, chi phí thấp,... nhưng đồng thời đặt ra một thách thức lớn về chế độ công nghệ, đặc biệt là vị trí giá đặt làm ảnh hưởng đến biến dạng của kết cấu hàn (nguyên nhân là do ứng suất khi hàn sinh ra). Do vậy, công nghệ hàn hồ quang tự động CNC cần phải được đầu tư nghiên cứu phát triển để có thể chế tạo thành công các kết cấu cơ khí, đảm bảo được yêu cầu kỹ thuật nhằm đáp ứng các nhu cầu trong công nghiệp và đời sống.

Bài báo đề xuất quy trình thực nghiệm và tiến hành thực nghiệm để xác định ảnh hưởng của vị trí kẹp chặt đến biến dạng của vật hàn trong quá trình hàn hồ quang tự động CNC.

2. Tổng quan nghiên cứu

2.1. Vật liệu nền và vật liệu đắp

Vật liệu nền: Mác thép CT3 là loại mác thép của Nga được sản xuất theo tiêu chuẩn: OCT380-89. Thép CT3 là một loại thép cacbon, chúng được ứng dụng rộng rãi trong công nghiệp bởi tính chất thép có độ cứng, độ bền kéo và khả năng chịu nhiệt phù hợp cho gia công thiết bị, gia công mặt bích, gia công bản mã,…

Vật liệu đắp: Dây hàn MIG/MAG GM-70S, (Tiêu chuẩn tương đương: AWS A5.18 ER 70S-6, JIS YGW12). Ưu điểm của dây hàn GM-70S theo phương pháp hàn MIG/MAG là năng suất hàn cao hơn 2,5 lần so với hàn hồ quang tay có thuốc bọc bảo vệ, đa dạng và linh hoạt hơn so với hàn dưới lớp thuốc về vị trí hàn trong không gian, trong quá trình hàn ít phát sinh khí độc.

2.2. Ứng suất và biến dạng sinh ra khi hàn

Một trong những yếu tố quan trọng cần quan tâm khi hàn là ứng suất và biến dạng khi hàn, nó ảnh hưởng lớn đến khả năng làm việc và chất lượng của sản phẩm.

Các biến dạng hoặc cong vênh là hiện tượng xảy ra do sự co ngót không đều giữa kim loại cơ bản của vật hàn và kim loại cơ bản trong quá trình nung nóng và làm nguội trong khi hàn và sau khi hàn. Các thay đổi về thể tích, nhất là khi mối hàn bị hạn chế bởi các kết cấu kẹp hoặc bởi các vật liệu khác xung quanh sẽ dễ dẫn đến hình thành ứng suất hàn. Ứng suất có thể gây biến dạng vật liệu, thậm chí gây xé rách hoặc đứt gãy. Biến dạng hàn có thể gây phát sinh chi phí sửa chữa, giảm chất lượng, thẩm mỹ của sản phẩm cũng như tăng thời gian thi công. Vì vậy, phát hiện nguy cơ và có biện pháp ngăn ngừa biến dạng hàn là vấn đề quan trọng và cần được quan tâm trong quá trình hàn.

3. Các nghiên cứu trong và ngoài nước

3.1. Các nghiên cứu trong nước

Bùi Văn Hiệp với đề tài “Nghiên cứu một số yếu tố ảnh hưởng đến biến dạng nhiệt khi hàn tấm tôn bao vỏ tàu” cụ thể nghiên cứu với hai yếu tố cơ bản ảnh hưởng đến biến dạng nhiệt đó là nguồn nhiệt hàn và góc vát mép. [5]

Nguyễn Minh Tân với đề tài “Nghiên cứu biện pháp để giảm ứng suất và biến dạng khi hàn dầm cầu trục” đề tài tập trung nghiên cứu nhằm hạn chế tối đa ứng suất và biến dạng trong chế tạo bằng công nghệ hàn đòi hỏi các nhà thiết kế, cách doanh nghiệp sản xuất cần đầu tư nhiều thời gian và tài chính để nghiên cứu, thiết kế ra các quy trình công nghệ, gá lắp hàn thật tỉ mỉ và chính xác cao, cũng như các biện pháp sử lý tối ưu trong công việc hàn. [6]

3.2. Các nghiên cứu ngoài nước

Ngày nay trên thế giới đã có nhiều nghiên cứu và ứng dụng công nghệ CAE vào quá trình phân tích biến dạng kết cấu hàn, có thể kể đến một số công trình nghiên cứu tiêu biểu sau:

- M. Asle Zaeem, M.R. Nami, M.H. Kadivar, trong nghiên cứu “Dự đoán sự biến dạng hàn trên tấm bản lề mỏng hình chữ T bằng nhôm”.

- Jiangchao Wang, Ninshu Ma, H. Murakawa, Bugang Teng, Shijian Yuan, trong nghiên cứu “Dự đoán và đo sự biến dạng của một cấu trúc hình cầu lắp ráp từ các tấm mỏng”.

- M. Abida, M. Siddique, trong nghiên cứu “Mô phỏng số liệu để nghiên cứu ảnh hưởng của mối hàn, khoảng hở chân đường hàn và ứng suất dư của mối hàn ống- khớp mặt bích”.

- Dean Deng, Hidekazu Murakawa, trong nghiên cứu “Dự đoán sự biến dạng của hàn và ứng suất dư trong hàn đâu mí 2 tấm mỏng”.

4. Nội dung nghiên cứu

4.1. Mô phỏng biến dạng hàn trên phần mềm Visual Weld

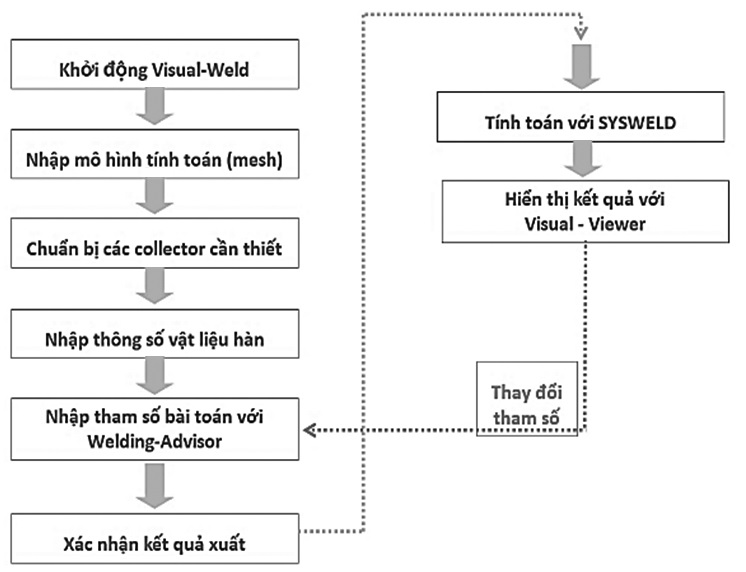

Tiến hành mô phỏng biến dạng của các mối hàn: Chi tiết hàn đường thẳng giáp mí, chi tiết hàn chữ T, hàn giáp mối đường cong 2 tấm trên phần mềm Visual Weld với các bước như Hình 1.

Hình 1: Các bước mô phỏng trên phần mềm Visual Weld

4.2. Thực nghiệm hàn các mẫu

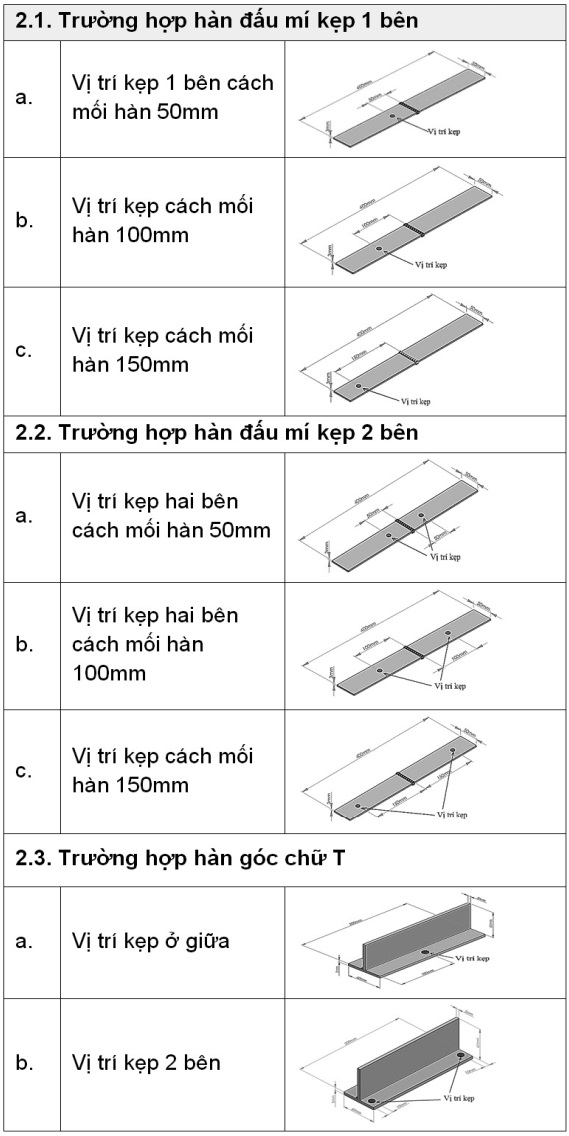

Tiến hành hàn thực nghiệm các mẫu với các đường hàn và vị trí hàn như Bảng 1.

Bảng 1. Thực hiệm hàn với các mối hàn và vị trí kẹp khác nhau

5. Kết quả kiểm tra mối hàn

5.1. Trường hợp hàn đấu mí kẹp 1 bên

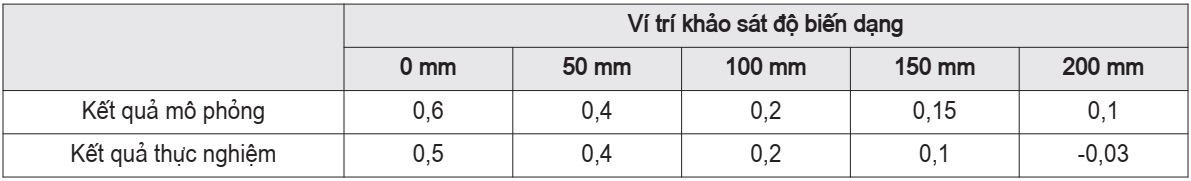

5.1.1. Vị trí kẹp 1 bên cách mối hàn 50mm

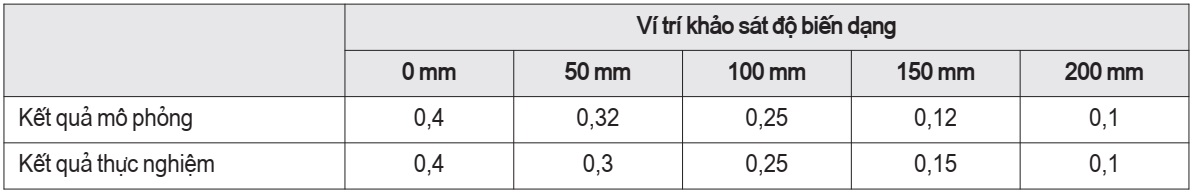

Nhận xét: ở trường hợp này kết quả gần như đúng với nhau, đường đi của 2 đồ thị gần như nhau. Độ chênh lệch khá thấp, cụ thể ở điểm bắt đầu của đường biến dạng thực tế cao hơn điểm bắt đầu của mô phỏng là 0,1mm, sau đó có xu hướng giảm dần cho đến điểm cuối và có một đoạn trùng nhau.

Bảng 2. Độ biến dạng tại vị trí kẹp cách tâm đường hàn 50mm

5.1.2. Vị trí kẹp 1 bên cách mối hàn 100mm

Nhận xét: ở trường hợp này kết quả gần như đúng với nhau. Độ chênh lệch khá thấp, cụ thể ở điểm bắt đầu của đường biến dạng thực tế trùng với điểm bắt đầu của mô phỏng, sau đó có xu hướng giảm dần cho đến điểm cuối và tách nhau ra. Độ lệch của điểm cuối cùng là 0,1mm.

Bảng 3. Độ biến dạng tại vị trí kẹp cách tâm đường hàn 100mm

5.1.3. Vị trí kẹp 1 bên cách mối hàn 150mm

Nhận xét: ở trường hợp này kết quả gần như trùng với nhau. Độ chênh lệch khá thấp, cụ thể ở điểm bắt đầu của đường biến dạng thực tế trùng với điểm bắt đầu của mô phỏng, sau đó có xu hướng giảm dần và lại trùng nhau tại vị trí cuối cùng. Độ chênh lệch giữa 2 đường không quá lớn.

Bảng 4. Độ biến dạng tại vị trí kẹp cách tâm đường hàn 150mm

5.2. Trường hợp hàn đấu mí kẹp 2 bên

5.2.1. Vị trí kẹp cách mối hàn 50mm

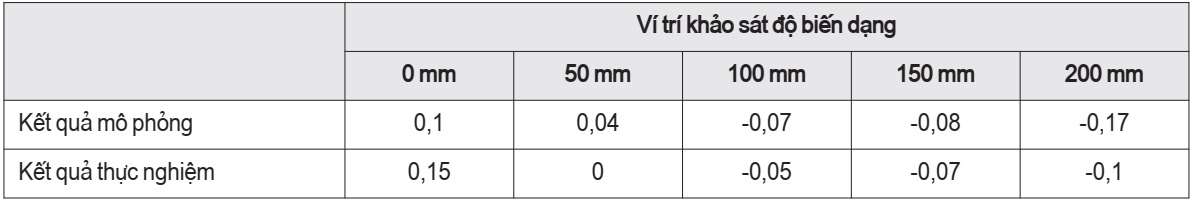

Nhận xét: ở trường hợp này kết quả gần như đúng với nhau, độ chênh lệch khá thấp, cụ thể ở điểm bắt đầu của đường biến dạng thực tế cao hơn điểm bắt đầu của mô phỏng là 0,05mm, sau đó có xu hướng giảm dần cho đến điểm cuối.

Bảng 5. Độ biến dạng tại vị trí kẹp cách tâm đường hàn 50mm

5.2.2. Vị trí kẹp cách mối hàn 100mm

Nhận xét: ở trường hợp này kết quả gần như đúng với nhau, đường đi của 2 đồ thị song song với nhau. Độ chênh lệch khá thấp, cụ thể ở điểm bắt đầu của đường biến dạng thực tế cao hơn điểm bắt đầu của mô phỏng là 0,05mm, sau đó có xu hướng giảm dần cho đến điểm cuối và cắt nhau ở đoạn cuối.

Bảng 6. Độ biến dạng tại vị trí kẹp cách tâm đường hàn 100mm

5.2.3. Vị trí kẹp cách mối hàn 150mm

Nhận xét: ở trường hợp này kết quả 2 đường gần như trùng nhau. Độ chênh lệch khá thấp, cụ thể ở điểm bắt đầu của đường biến dạng thực tế bằng điểm bắt đầu của mô phỏng, sau đó có xu hướng tách ra ở các điểm cuối.

Bảng 7. Độ biến dạng tại vị trí kẹp cách tâm đường hàn 150mm

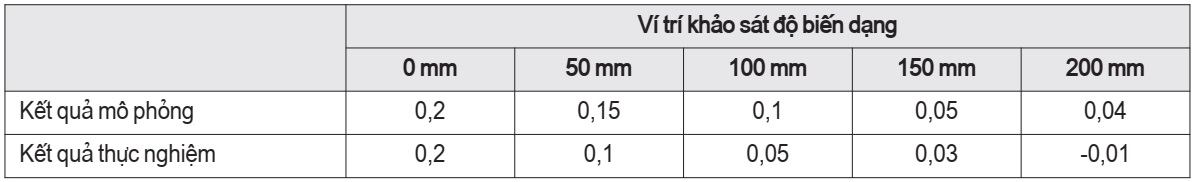

5.3. Trường hợp hàn chữ T

5.3.1. Vị trí kẹp ở giữa

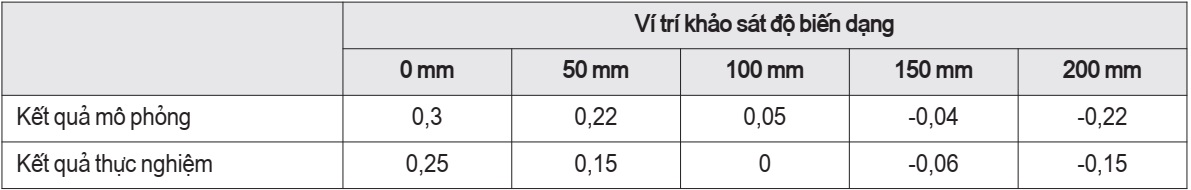

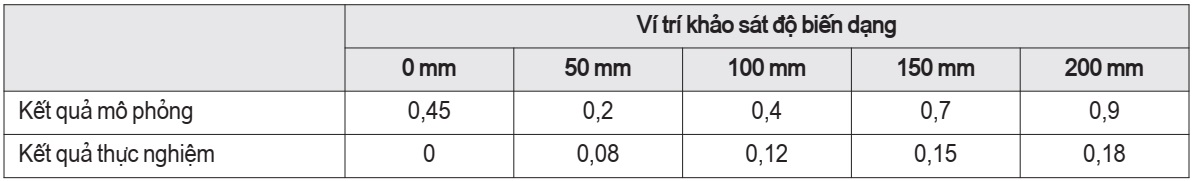

Nhận xét: ở trường hợp này kết quả không ổn định. Độ chênh lệch khá khác nhau, cụ thể ở điểm bắt đầu của đường biến dạng thực nghiệm thấp hơn với điểm bắt đầu của mô phỏng là 0,5mm. Kết quả thực nghiệm cho thấy đồ thị gần như đường thẳng, kết quả mô phỏng thì hướng xuống rồi lại hướng lên.

Bảng 8. Độ biến dạng tại vị trí kẹp 100mm

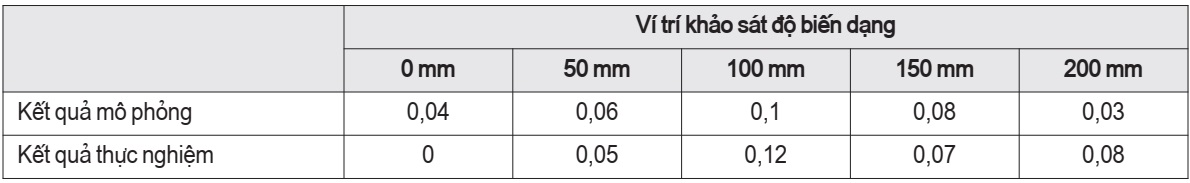

5.3.2. Vị trí kẹp 2 bên

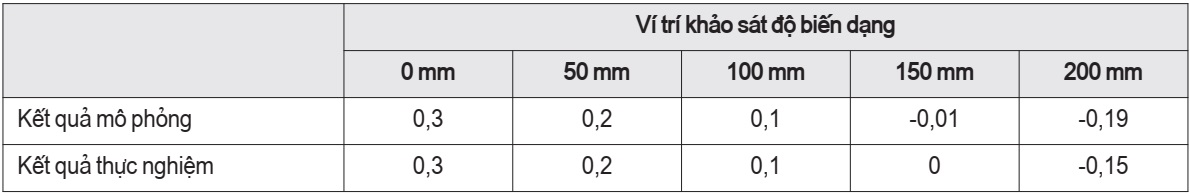

Nhận xét: ở trường hợp này kết quả gần như giống nhau. Độ chênh lệch nhỏ, cụ thể ở điểm bắt đầu của đường biến dạng thực nghiệm thấp hơn với điểm bắt đầu của mô phỏng là 0,04mm. Kết quả đường đi đồ thị của 2 trường hợp giống nhau và có những điểm cắt nhau.

Bảng 9. Độ biến dạng tại vị trí kẹp 2 bên 5mm và 195mm

6. Kết luận

Nghiên cứu công nghệ hàn vật liệu thép cacbon thấp bằng phương pháp hàn hồ quang tự động CNC. Đề xuất các thông số hàn để thực hiện quá trình hàn đấu mí, hàn Chữ T với chế độ hàn, như: cường độ dòng điện hàn, điện áp hàn, vận tốc hàn hợp lý cho từng trường hợp cụ thể.

Chọn được vật liệu đắp (dây hàn cuộn) phù hợp cho mối hàn đấu mí, mối hàn chữ T, vật liệu thép cacbon thấp.

Thực nghiệm hàn dựa trên quy trình hàn đấu mí, hàn chữ T, vật liệu hàn thép cacbon thấp với vị trí kẹp chặt khác nhau như:

+ Vị trí kẹp 1: A1; B1; C1.

+ Vị trí kẹp 2: A1 A2; B1 B2; C1 C2.

+ Vị trí kẹp 3: B;

+ Vị trí kẹp 4: A C

Tiến hành mô phỏng các mối hàn đấu mí biên dạng thẳng ở vị trí kẹp 1, vị trí kẹp 2 và mối hàn chữ T tại vị trí kẹp 3, vị trí kẹp 4.

Tiến hành phân tích, so sánh và đánh giá kết quả thực nghiệm và mô phỏng.

Kết quả nghiên cứu thực nghiệm và mô phỏng cho phép kết luận như sau:

+ Mối hàn đấu mí: Vị trí kẹp gần mối hàn nhất thì kết quả biến dạng là nhỏ nhất; Vị trí kẹp 2 bên thì kết quả biến dạng là nhỏ hơn so với vị trí kẹp 1 bên;

+ Mối hàn chữ T: Vị trí kẹp ở giữa và vị trí kẹp 2 bên thì vị trí kẹp 2 bên kết quả biến dạng nhỏ nhất.

TÀI LIỆU THAM KHẢO:

1. American National Standards Institute (2015). AWS D1.1/D1.1M:2015: Structural Welding Code Steel. [Online] Availabile at https://pubs.aws.org/Download_PDFS/D1.1-D1.1M-2015-PV.pdf

2. Hobart Welding Products (2009). Product Catalog. [Online] Availabile at http://www.hobartbrothers.com/ downloads/HobartCatalog.pdf

3. Hoàng Tùng, Nguyễn Thúc Hà, Ngô Lê Thông, Chu Văn Khang (2007). Sổ tay hàn, NXB Khoa học Kỹ thuật, Hà Nội.

4. Ngô Lê Thông (2009). Công nghệ hàn điện nóng chảy, tập 1. NXB Khoa học và Kỹ thuật, Hà Nội.

5. Hồ Viết Bình, Nguyễn Ngọc Đào (2004). Công nghệ chế tạo máy. Trường Đại học Sư phạm Kỹ thuật TP. Hồ Chí Minh, TP. Hồ Chí Minh.

6. M. Asle Zaeem , M.R. Nami, M.H. Kadivar (2006). Investigation of Global Buckling Distortion in Welding of A Thin Wall Aluminum T Joint. Materials Science Forum, 519-521, 1187-1192.

7. Jiangchao Wang, Ninshu Ma, H. Murakawa, Bugang Teng, Shijian Yuan (2011). Prediction and measurement of welding distortion of a spherical structure assembled from multi thin plates. Materials & Design, 32(10), 4728-4737.

8. M. Abida, M. Siddique (2005). Numerical simulation of the effect of constraints onwelding deformations and residual stresses in apipe-?ange joint. Modelling Simul. Mater. Sci. Eng., 13, 919-933.

9. Dean Deng, Hidekazu Murakawa (2008). Prediction of welding distortion and residual stress in a thin plate butt-welded joint. Computational Materials Science, 43(2), 353-365.

A STUDY ON THE IMPACT OF CLAMP POSITION ON DEFORMATION OF THE WELD JOINT USING THE CNC AUTOMATIC ARC WELDING PROCESS • THACH NGOC PHUC1 • PHAN VAN TUAN1 1Faculty of Engineering and Technology, Tra Vinh University ABSTRACT: This study is to explore the deformation of seam welds and T-shaped weld joints in sheet type. The study’s experiments and simulation show that, at the clamping position closest to the weld, the deformation is the smallest; at the 2-sided clamping position, the deformation is the smallest for seam welds; and in the middle clamping position and at the 2-sided clamping position, the clamping position on both sides has the smallest deformation. Keywords: CT3 steel, welding deformation, welding stress, MIG welding process, CNC. |

Thạch Ngọc Phúc - Phan Văn Tuân (Khoa Kỹ thuật và Công nghệ, Trường Đại học Trà Vinh)

Nguồn: Tạp chí Công Thương - Các kết quả nghiên cứu khoa học và ứng dụng công nghệ, Số 13 tháng 5 năm 2023