Trong lịch sử, quy trình rửa khử mực được coi là một quy trình đơn giản nhất trong quá trình sản xuất bột giấy khử mực (DIP).

Hiện nay, ngày càng tăng các nhà máy trên khắp thế giới đang sử dụng công nghệ đánh tơi thế hệ mới, kết hợp với công nghệ rửa tiên tiến, nhằm cải thiện chất lượng bột DIP thành phẩm, chi phí vận hành, năng lượng và môi trường so với các quy trình khử mực thông thường như tuyển nổi.

Cách tiếp cận mới kết hợp công nghệ đánh tơi mới nhất và công nghệ rửa hiệu quả cao

Trong lịch sử, quy trình rửa khử mực được coi là một quy trình đơn giản nhất trong quá trình sản xuất bột giấy khử mực (DIP). Hiện nay, ngày càng tăng các nhà máy trên khắp thế giới đang sử dụng công nghệ đánh tơi thế hệ mới, kết hợp với công nghệ rửa tiên tiến, nhằm cải thiện chất lượng bột DIP thành phẩm, chi phí vận hành, năng lượng và môi trường so với các quy trình khử mực thông thường như tuyển nổi.

Tại thời điểm này, công nghệ đánh tơi tiên tiến kết hợp với hệ thống rửa mới nhất vẫn chưa được sử dụng ở Bắc Mỹ, ít nhất là chưa ở quy mô thương mại đầy đủ. Tuy nhiên, Hiroki Nanko, chủ tịch của Insight Technology International LLC tại Macon, Ga., Hoa Kỳ đang làm thay đổi điều này. Ông đã xây dựng một nhà máy thí điểm gần Macon để kiểm chứng hiệu suất của máy đánh tơi Taizen (có tên là New Taizen) và máy rửa bột giấy hiệu suất cao được biết đến là máy rửa đứng (có tên là Vertical Z). Cả hai máy đều được sản xuất bởi Taizen Engineering Co. Ltd. (Nhật Bản). Công nghệ Taizen đã được thiết kế hoàn chỉnh thành một hệ thống ba giai đoạn (máy đánh tơi thông thường/máy đánh tơi New Taizen/máy rửa đứng Taizen) đặc biệt hiệu quả để sản xuất bột DIP sử dụng cho sản xuất các sản phẩm giấy tissue.

Như đã biết, tất cả các hệ thống khử mực bao gồm hai bước chính: tách mực ra khỏi xơ sợi và loại bỏ mực tách ra. Nếu tách mực không hoàn thành, thì việc loại bỏ mực không thể thực hiện được. Nguồn nguyên liệu chính của giấy thu hồi cho sản xuất giấy tissue là giấy in và viết (P&W). Vì sản xuất giấy P&W đã giảm đáng kể trong những năm gần đây, chất lượng giấy thu hồi cũng đã giảm. Thay vào đó, một loạt các số lượng nhỏ hơn các loại giấy hiện đang được xử lý tại các nhà máy khử mực. Như vậy, về mặt kỹ thuật, khử mực ngày càng khó khăn hơn vì chất lượng giấy thu hồi giảm và nhiều loại giấy được in bởi nhiều loại mực in khác nhau.

Trong máy đánh tơi New Taizen, các xơ sợi tiếp xúc với nhau, cọ xát nhẹ nhàng nhưng liên tục trong một thời gian dài (khoảng 10 phút). Ma sát giữa các xơ sợi phá vỡ gần như tất cả các liên kết mực – xơ sợi trong bột thu hồi. Các hạt mực thu được có kích thước nhỏ, khiến chúng dễ dàng bị loại bỏ hơn trong máy rửa đứng tiếp theo, không giống như khử mực bằng tuyển nổi, chỉ hiệu quả đối với các hạt mực lớn hơn 10μm. Việc xử lý cơ học bằng các thiết bị hiện có như bộ phân tán tốc độ cao, máy đánh tơi, máy đánh tơi giấy thu hồi kiểu nhào không thể đạt được sự tách rời mực - xơ sợi như máy đánh tơi New Taizen vì chuyển động cọ xát mạnh giữa các xơ sợi ít hơn và trong thời gian ngắn hơn.

Trong giai đoạn rửa, không chỉ có mực tách ra, mà cả tro (chất độn, chất tráng phủ) và xơ sợi mịn cũng cần được loại bỏ. Cần lưu ý rằng hàm lượng tro trong giấy thu hồi ngày nay đã tăng lên do việc sử dụng giấy tráng phấn và giấy tráng phấn nhẹ (LWC) tăng lên.

Đối với việc sản xuất giấy tissue, hàm lượng tro thấp là một yêu cầu vì tro cản trở liên kết giữa các xơ sợi và làm chậm thoát nước. Các xơ sợi mịn cũng cần được loại bỏ để cải thiện thoát nước trên máy xeo tissue. Có những công nghệ, như máy rửa DNT (...?), có thể đạt được điều này nhưng gây ra sự mất mát đáng kể xơ sợi. Máy rửa đứng có thể loại bỏ mực, tro và xơ sợi mịn mà không làm tổn thất các xơ sợi dài.

Hệ thống khử mực bằng phương pháp rửa Taizen

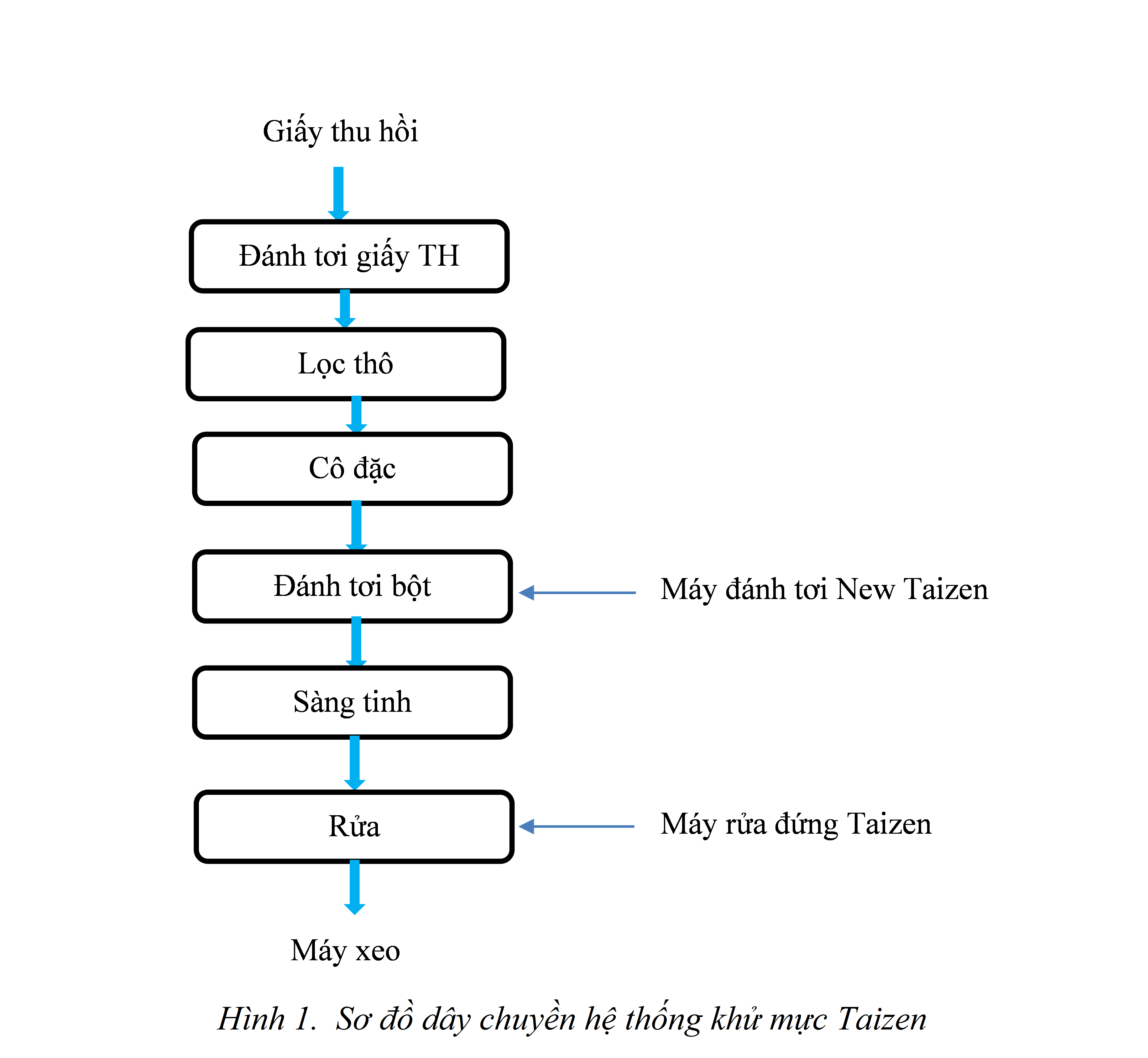

Hệ thống khử mực Taizen (Hình 1) bắt đầu với một máy đánh tơi giấy thu hồi thông thường. Máy đánh tơi dạng phân tán xơ sợi làm việc ở nồng độ trung bình, tiếp theo là thiết bị tách lấy rác lẫn vào giấy thu hồi.

Sau khi đánh tơi giấy thu hồi, huyền phù bột giấy thu được được cô đặc đến nồng độ 25-30% bằng máy ép xi lanh (máy ép 2 lô) sau đó được đưa vào bộ phận đánh tơi bột. Máy ép xi lanh cũng là một bộ phận trong công nghệ Taizen, nhưng các thiết bị khác như máy ép trục vít cũng có thể được sử dụng cho chức năng này. Tuy nhiên, máy ép xi lanh có mức tiêu thụ năng lượng thấp hơn nhiều so với máy ép trục vít thông thường và không bị mất mát xơ sợi.

Giai đoạn đánh tơi

Máy đánh tơi New Taizen được thiết kế để tối đa hóa ma sát giữa các xơ sợi, với nồng độ bột đánh tơi là 25-30%. Các xơ sợi cọ xát với nhau sẽ tách các hạt mực khỏi bề mặt xơ sợi và phá vỡ hạt mực thành hạt có kích thước nhỏ. Đánh tơi nhẹ nhàng và tốc độ thấp (100 vòng/phút) ở nồng độ bột cao không gây ra tình trạng cắt ngắn hoặc chổi hóa xơ sợi. Khả năng thoát nước của bột giấy bị giảm rất ít hoặc không giảm bởi quá trình đánh tơi.

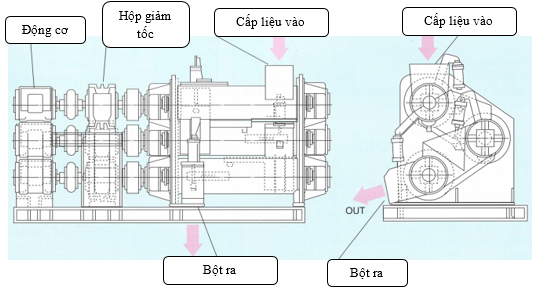

Không giống như máy đánh tơi thông thường, máy đánh tơi New Taizen bao gồm ba xi lanh với trục đơn (Hình 2). Bột giấy được đưa vào nửa phía trước của mỗi xi lanh bằng vít cấp liệu và được đánh tơi nhẹ nhàng với tốc độ thấp (100 vòng/phút) ở nửa sau xi lanh bằng các lưỡi dao đánh tơi.

Hình 2. Cấu tạo máy đánh tơi New Taizen

Mỗi xi lanh được trang bị một động cơ và một bộ giảm tốc. Tốc độ đánh tơi không đổi cho cả ba xi-lanh (100 vòng/phút). Cường độ đánh tơi được điều khiển bởi áp lực xi lanh khí đến vách ngăn nằm ở cuối mỗi xi lanh, và cường độ của ba xi lanh có thể được kiểm soát độc lập. Bột giấy được cấp đi qua tất cả ba xi lanh trong khoảng 10 phút. Đánh giá tổng thể, năng lượng sử dụng của hệ thống máy đánh tơi ở mức “khá tốt”, khoảng 60-80 kwh. Nồng độ vận hành thiết kế trong máy đánh tơi là 25-30%, nên xi lanh thứ nhất và thứ hai có chức năng thoát nước để nâng nồng độ bột trở lại nồng độ tối ưu trong trường hợp nó giảm xuống dưới 25%.

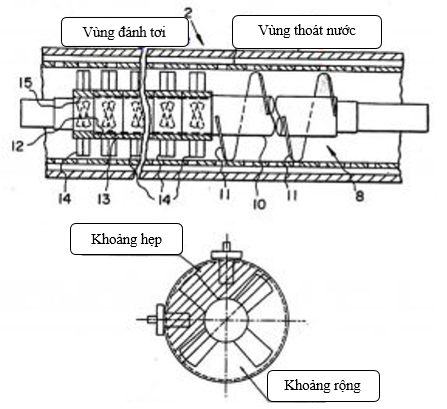

Hình 3 là bản vẽ cắt cho thấy cấu tạo bên trong của máy đánh tơi. Khi stato quay, một khu vực có lắp lưỡi dao có ít không gian hơn và khu vực còn lại có nhiều không gian hơn, liên tục nén và sau đó đẩy bột ra. Ngoài ra, các góc của lưỡi dao không giống nhau, được thiết kế để đẩy bột về phía trước hoặc đẩy lùi bột về phía sau. Việc nén và đẩy bột lặp đi lặp lại này buộc các xơ sợi cọ sát vào nhau dưới áp lực làm phá vỡ các hạt mực, cải thiện độ mềm dẻo của xơ sợi và tạo ra nhiệt cho quá trình.

Hình 3. Cấu tạo bên trong máy đánh tơi New Taizen

Do cường độ ma sát cao giữa các xơ sợi, nhiệt độ bột tăng nhanh lên khoảng 80oC mà không cần sử dụng hơi. Nhiệt độ cao này làm mềm xơ sợi và tăng tốc độ tách mực.

Máy đánh tơi New Taizen cũng là một máy khuấy trộn hiệu quả ở nồng độ bột cao. Tận dụng nhiệt độ bột giấy cao và hiệu quả khuấy trộn tốt, có thể thực hiện tẩy trắng bột giấy trong máy đánh tơi. Hóa chất tẩy trắng có thể được đưa vào từng xi lanh (natri hydroxit, hydro peroxide, FAS...). Sau quá trình này, bột có thể được chứa trong tháp một thời gian để tiếp tục quá trình tẩy trắng. Cải thiện độ trắng trong máy đánh tơi là một lợi thế đáng kể cho việc giảm chi phí đầu tư.

Mặc dù máy đánh tơi New Taizen tạo ra cường độ ma sát cao giữa các xơ sợi, nhưng nó không gây ra sự cắt ngắn các xơ sợi, điều này rất có ý nghĩa đối với sản xuất giấy tissue. Máy đánh tơi New Taizen cũng không tạo ra xơ sợi mịn hoặc làm giảm độ thoát nước của bột.

Sự cọ xát kéo dài của các xơ sợi cũng làm cho chúng mềm mại hơn, cải thiện liên kết giữa các xơ sợi. Bột giấy có độ bền liên kết ướt và khô tốt, thể hiện bằng số lần đứt giấy thấp trên máy xeo và hiện tượng bong xơ sợi thấp đã được trải nghiệm với các loại bột được làm bằng hệ thống Taizen. Chúng ta đều biết rằng xơ sợi tái chế bị cứng do hiệu ứng sừng hóa, do đó sẽ làm các sản phẩm tissue bị cứng. Tuy nhiên, các sản phẩm tissue làm từ bột DIP sản xuất bởi máy đánh tơi New Taizen được biết đến là “tissue mềm”.

Ngoài việc khử mực, máy đánh tơi New Taizen còn có tác dụng phụ rất hữu ích. Các chất bám dính kích thước nhỏ kết tụ lại và có thể tách ra được nhờ tác động của giai đoạn đánh tơi. Quá trình đánh tơi ở nồng độ cao làm tăng nhiệt độ đủ cao để làm mềm và kích hoạt bề mặt của các hạt bám dính, nhưng không đủ cao để làm tan chảy các chất bám dính, không giống như chất phân tán nóng. Khi các chất bám dính gặp các các chất bám dính khác trong quá trình đánh tơi, vì các chất bám dính có ái lực tốt hơn với các chất bám dính hơn với các xơ sợi ướt, nên các chất bám dính có xu hướng dính vào nhau, tạo ra các hạt lớn hơn nhờ hiệu ứng quả cầu tuyết.

Nói chung, các hạt bám dính lớn có kéo theo một số xơ sợi trong đó, và bề mặt của các quả bóng dính đôi khi được bao phủ bởi các hạt chất độn, khiến chúng ít hoạt động hơn (ít dính hơn). Các quả bóng dính đủ lớn sẽ dễ dàng phân tách bằng sàng tinh. Đây là một ưu điểm lớn của hệ thống Taizen vì loại bỏ các chất bám dính từ bột DIP vẫn là một vấn đề lớn, đầy thách thức đối với các nhà máy sản xuất giấy tissue từ giấy tái chế.

Bột giấy từ máy đánh tơi được đưa đến tháp phản ứng để hoàn thành việc tẩy trắng. Tiếp theo, bột được đưa sang bể pha loãng, sau đó qua các máy làm sạch nồng độ thấp và qua 2 sàng áp lực để loại bỏ các chất bám dính và các hạt lớn khác. Sau đó, bột được đưa đến máy rửa đứng.

Máy rửa đứng

Nanko chỉ ra một số nghịch lý về chức năng với các thiết bị rửa bột giấy truyền thống. Rửa ở nồng độ bột thấp giúp cải thiện khử mực, nhưng mất mát xơ sợi tăng. Rửa ở nồng độ bột cao có thể giảm thiểu mất mát xơ sợi, nhưng cản trở việc khử mực. Các máy rửa – cô đặc hiện tại có xu hướng làm mất mát xơ sợi dài khi tối đa hóa hiệu quả quá trình loại bỏ mực.

Trong hệ thống khử mực Taizen, bột giấy từ bộ phận đánh tơi được đưa vào máy rửa đứng Taizen, tại đây các hạt mực, tro và xơ sợi mịn về cơ bản được loại bỏ. Sau khi được xử lý trong máy rửa đứng, độ sạch của bột giấy tăng lên đáng kể, xơ sợi có độ trắng cao hơn và có lượng mực ít hơn đáng kể. So sánh với máy rửa DNT, nếu thực hiện các quá trình trên sẽ mất một lượng đáng kể xơ sợi dài. Máy rửa đứng không làm mất xơ sợi dài, chỉ mất xơ sợi mịn.

Tiêu thụ năng lượng của máy rửa đứng tương tự như máy rửa DNT, nhưng máy rửa đứng hiệu quả hơn đáng kể trong việc tiết kiệm xơ sợi. Chi phí bảo trì cũng tương đối thấp đối với máy rửa đứng, so với máy rửa DNT có lưới quay tốc độ cao cần được thay thế định kỳ. Sàng hình tang trống của máy rửa đứng có độ bền đặc biệt. Máy rửa đứng lâu đời nhất đã được sử dụng trong một dây chuyền sản xuất 11 năm và hiện vẫn đang chạy mà không cần thay thế hoặc sửa chữa trống. Hệ thống làm việc của sàng bên trong máy rửa đứng được tự động hóa rất cao, do đó không cần phải điều khiển thủ công. Việc bảo trì duy nhất là thỉnh thoảng thay thế vòng bi và vòng đệm.

Máy rửa đứng Nanko sử dụng trong nhà máy ở Macon có công suất 50 tấn/ngày. Nó nặng khoảng ba tấn, có khung tương đối nhỏ (1,3m x1,3m), cao 3,1m, đường kính 1,2m. Máy này là một đơn vị chức năng có thể di chuyển đến lắp đặt tại nhà máy bột giấy và chạy thử nghiệm tại nhà máy.

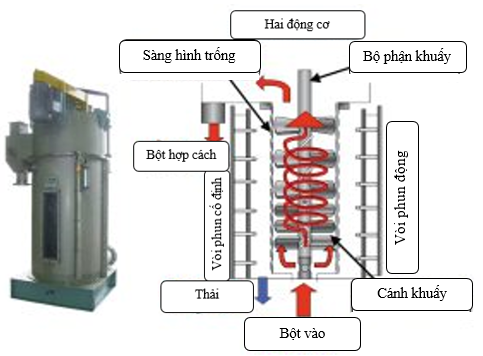

Hình 4 cho thấy cấu tạo của máy rửa đứng. Máy rửa đứng bao gồm ba bộ phận: một sàng hình trống quay, một máy khuấy nằm bên trong trống và hai hệ thống vòi phun để ngăn chặn sự bít, tắc của các lỗ trên trống.

Hình 4. Cấu tạo và cơ chế hoạt động của máy rửa đứng

Huyền phù bột được đưa vào đáy trống thông qua các lỗ ở dưới đáy của trục khuấy (Hình 4). Bột di chuyển chậm trong trống trong khi được trộn mạnh mẽ bởi các cánh khuấy. Sàng trống có các lỗ sàng đường kính 0,3mm. Do sự sắp xếp theo chiều dọc của sàng trống, có thể tránh được sự kết đám xơ sợi trên bề mặt sàng do trọng lực. Ngoài ra, quá trình chuyển động hỗn loạn được tạo ra bởi các cánh khuấy giúp loại bỏ các xơ sợi bao phủ bề mặt bên trong của trống. Các lỗ sàng không bị che phủ cải thiện hiệu quả loại bỏ các hạt lơ lửng bao gồm các hạt mực, chất độn và xơ sợi mịn.

Trống và trục khuấy quay ngược chiều nhau, tạo ra các chuyển động hỗn loạn trong huyền phù bột để cải thiện hiệu quả rửa bột. Trống quay tạo ra lực ly tâm tạo điều kiện thoát nước và làm tăng nồng độ huyền phù bột. Bột giấy sau rửa có nồng độ 4-10%. Các hạt lơ lửng được đẩy ra ngoài qua các lỗ sàng bởi lực ly tâm của sàng trống quay, trong khi các sợi dài được giữ lại bên trong trống.

Có hai hệ thống vòi phun để làm sạch bề mặt bên ngoài của trống. Một vòi phun dao động áp lực cao được vận hành liên tục để tránh bít tắc các lỗ sàng và một vòi phun cố định được thiết kế để loại bỏ các chất bẩn khỏi trống.

Ứng dụng của máy đánh tơi New Taizen và máy rửa đứng Taizen

Máy đánh tơi New Taizen và máy rửa đứng Taizen là công nghệ đã được sử dụng thành thạo cho sản xuất thương mại bột DIP trên toàn thế giới, trừ Bắc Mỹ. Máy đánh tơi lớn nhất có công suất 250 tấn/ngày và máy rửa đứng lớn nhất có công suất 100 tấn/ngày. Có khoảng 150 máy đánh tơi và 90 máy rửa hiện đang hoạt động trên toàn thế giới.

Thế giới ngày nay đang hướng tới sự bền vững và những cải tiến tăng cường tính bền vững trong sản xuất bột giấy tái chế là một thách thức rất quan trọng đối với ngành công nghiệp sản xuất giấy tissue. Do sự thiếu hụt giấy thu hồi chất lượng cao, ngành công nghiệp sản xuất giấy tissue bắt đầu sử dụng bột giấy nguyên thủy nhiều hơn. Tuy nhiên, nếu có các công nghệ khử mực có thể sử dụng giấy thu hồi chất lượng thấp để sản xuất ra bột DIP với chất lượng cao hơn và không làm tổn thất xơ sợi dài trong quá trình khử mực thì ngành công nghiệp tissue có thể tiết kiệm một lượng lớn giấy thu hồi mà nếu không sử dụng chúng sẽ bị chôn lấp. Ngành công nghiệp tissue nên xem xét các công nghệ mới từ quan điểm bền vững cũng như từ khía cạnh tiết kiệm xơ sợi.

Nanko cũng giới thiệu hệ thống sản xuất bột hóa nhiệt cơ (Alkaline Peroxide Mechanical Pulping - APMP) mới dựa trên công nghệ máy đánh tơi New Taizen, với việc sử dụng các nguyên liệu thay thế là nguyên liệu phi gỗ để sản xuất các sản phẩm tissue sử dụng ở nhà cũng như trong các lĩnh vực khác. Nhiều loại vật liệu phi gỗ đã được nghiên cứu, bao gồm rơm rạ, bã mía, tre, đay, gai, cây cọ dầu.

Nguyên liệu được xử lý cơ học trong máy đánh tơi New Taizen ba xi lanh với hóa chất, thông thường sử dụng 3% NaOH và 3% H2O2. Do ma sát của vật liệu trong thời gian đánh tơi dài làm cho nhiệt độ bột giấy tăng lên hơn 90°C. Nhiệt độ và hóa chất làm mềm lignin nằm ở vách tế bào giữa các xơ sợi cho phép các xơ sợi tách ra khi đánh tơi. Xử lý bằng hydrogen peroxide làm bột giấy trắng hơn khi ra khỏi máy đánh tơi. Bột giấy được nghiền thêm, sau đó qua đánh tơi để phá vỡ các mảnh nguyên liệu còn sót lại thành các xơ sợi riêng lẻ.

Xử lý bằng phương pháp hóa - cơ nhẹ nhàng trong hệ thống Taizen giữ cho các xơ sợi dài không bị cắt ngắn, do đó bột giấy sản xuất ra phù hợp cho sản xuất giấy tissue.

Biên dịch: Ks. Đào Ngọc Truyền

Trung tâm Nghiên cứu và phát triển VPPA